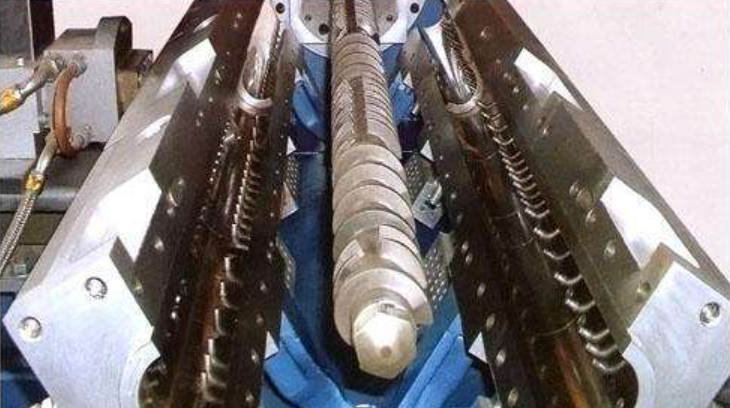

Двухшнековые экструдеры — настоящие «рабочие лошадки» в области компаундирования, а их превосходная производительность и гибкость настройки — преимущества. Они позволяют комбинировать различные добавки и наполнители для получения гранул различной формы и свойств с различной производительностью.

Хотя для экструзии можно использовать самые разные добавки и наполнители, некоторые методы получения этих продуктов могут также привести к проблемам с загрязнением и низким расходом или низким давлением во многих областях по всему цилиндру.

В непрерывном процессе, таком как экструзия, загрязнение может оказывать неблагоприятное воздействие. Продувка при экструзии, как правило, сложнее, чем в других процессах, и двухшнековые экструдеры сталкиваются с большими трудностями, поскольку система сложнее одношнекового экструдера.

Сначала давайте рассмотрим методы очистки двухшнековых экструдеров.

Метод очистки смолы:

Использование полиэфирной или эпоксидной смолы для очистки обычно применяется для очистки нового оборудования или экструдера после определённого периода эксплуатации. В результате загрязнения шнека или цилиндра материалом, который остаётся на поверхности, превращается в гель, замедляется скорость экструзии, а цветовая разница между различными вариантами изменения цвета становится значительной. Этот метод может быть использован. Сегодня, в условиях высокоразвитой экономики, на рынке нет недостатка в различных средствах для очистки шнеков (средствах для очистки шнеков), большинство из которых дороги и обладают различным эффектом.

Необходимость использования коммерческих чистящих средств зависит от различных производителей и условий производства; компании, занимающиеся переработкой пластмасс, также могут использовать различные смолы в качестве материалов для очистки шнеков в соответствии с собственными условиями производства, что может существенно сэкономить затраты на установку.

Первым этапом очистки шнека является отключение заглушки, то есть закрытие загрузочного отверстия в нижней части бункера; затем снижение скорости вращения шнека до 15–25 об/мин и поддержание этой скорости до прекращения течения расплава в передней части фильеры. Температура всех нагревательных зон цилиндра должна быть установлена на уровне 200 °C. Как только цилиндр достигнет этой температуры, немедленно приступайте к очистке.

В зависимости от процесса экструзии (может потребоваться снятие головки для снижения риска возникновения избыточного давления в передней части экструдера), очистку должен выполнять один человек: оператор следит за скоростью вращения шнека и крутящим моментом на панели управления, а также за давлением экструзии, чтобы убедиться, что давление в системе не слишком высокое. В течение всего процесса скорость вращения шнека должна поддерживаться в пределах 20 об/мин. При использовании экструзионных головок низкого давления не снимайте головку для предварительной очистки. Остановите и снимите головку сразу же после того, как экструдат полностью перейдет из рабочей смолы в очищающую, а затем снова запустите шнек (со скоростью в пределах 10 об/мин), чтобы остатки очищающей смолы вытекли.

Руководство по разборке:

1. Вручную добавляйте моющий материал из выпускного отверстия до тех пор, пока цвет экструдированной полосы материала не станет таким же, как цвет гранул моющего материала, прекратите подачу, высыпьте материал и остановите вращение шнека двухшнекового экструдера;

2. Откройте головку экструдера и начните очистку;

3. Поверните шнек двухшнекового экструдера и снимите фильеру, чтобы удалить остаточный моющий материал из цилиндра и очистить фильеру;

4. Остановите и вытяните шнек, чтобы проверить, очистился ли он, и вручную удалите остатки моющего средства с шнека. Установите шнек на место, добавьте новый моющий материал, чтобы смыть остатки моющего средства из цилиндра, и остановите вращение шнека.

- Установите пластину с отверстием и головку экструзионной головки двухшнекового экструдера, чтобы завершить операцию очистки двухшнекового экструдера.

Метод очистки с помощью обжига:

Удаление пластика, закреплённого на шнеке, с помощью огня или обжига является наиболее распространённым и эффективным методом для узлов переработки пластика. Используйте паяльную лампу для очистки шнека сразу после использования, поскольку в этот момент шнек нагревается в процессе обработки, что обеспечивает равномерное распределение тепла. Однако ни в коем случае не используйте для очистки шнека ацетиленовое пламя. Температура ацетиленового пламени может достигать 3000 °C. Использование ацетиленового пламени для очистки шнека не только разрушит металлические свойства шнека, но и существенно повлияет на его механическую прочность.

Если пламя ацетилена при прокалке определённой части шнека приобретает стойкий синий цвет, это означает, что структура металла этой части шнека изменилась, что приведёт к снижению износостойкости этой части и даже к возникновению абразивного износа между противоизносным слоем и матрицей. Отслоение металла. Кроме того, локальный нагрев ацетиленовым пламенем также вызовет перегрев одной стороны шнека, что приведёт к его изгибу. Большинство шнеков изготавливаются из стали 4140.HT и имеют очень жёсткие допуски, обычно в пределах 0,03 мм.

Прямолинейность винта обычно составляет не более 0,01 мм. После обжига и охлаждения винта ацетиленовым пламенем обычно сложно восстановить первоначальную прямолинейность. Правильный и эффективный метод: очистите винт паяльной лампой сразу после использования. Поскольку в этот момент винт нагревается в процессе обработки, распределение тепла по нему остаётся равномерным.

Метод промывки водой:

Промывка шнека: Полностью автоматическая моечная машина для шнека использует кинетическую энергию вращения воды и силу реакции вращения шнека для достижения 360-градусной очистки без образования «мертвых зон». Она отличается высокой эффективностью и не повреждает физическую структуру шнека. Новая технология очистки шнека реализована экологически безопасным, эффективным и энергосберегающим способом. Она подходит для принудительной очистки и удаления различных полимерных материалов, что делает её экологически чистой технологией с высоким качеством очистки.

Время публикации: 07 июня 2024 г.